Hochleistungslegierungen stellen besondere Herausforderungen an die Zerspanung, da sie oft härter und widerstandsfähiger sind als herkömmliche Werkstoffe. Diese Eigenschaften sind zwar erwünscht, um extremen Bedingungen standzuhalten, doch für die Zerspanung bedeuten sie erhöhten Werkzeugverschleiß und potenziell ineffiziente Bearbeitungsprozesse. Um diese Probleme zu minimieren, muss man eine präzise Herangehensweise wählen, die auf spezifischen Bearbeitungstechniken, der richtigen Werkzeugauswahl und einer ausgeklügelten Kühlstrategie basiert. Profilbiegemaschinen sind in der metallverarbeitenden Industrie weit verbreitet und können ebenfalls von diesen Techniken profitieren, um ihre Effizienz zu maximieren. Wir erläutern, wie man Hochleistungslegierungen effizient bearbeitet, ohne die Lebensdauer der Werkzeuge zu beeinträchtigen. Dabei werden spezifische Methoden vorgestellt, um den Verschleiß der Werkzeuge zu reduzieren und gleichzeitig die Präzision und Produktivität in der Bearbeitung zu steigern.

Die richtige Werkzeugauswahl: Wie man spezialisierte Schneidstoffe für Hochleistungslegierungen einsetzt

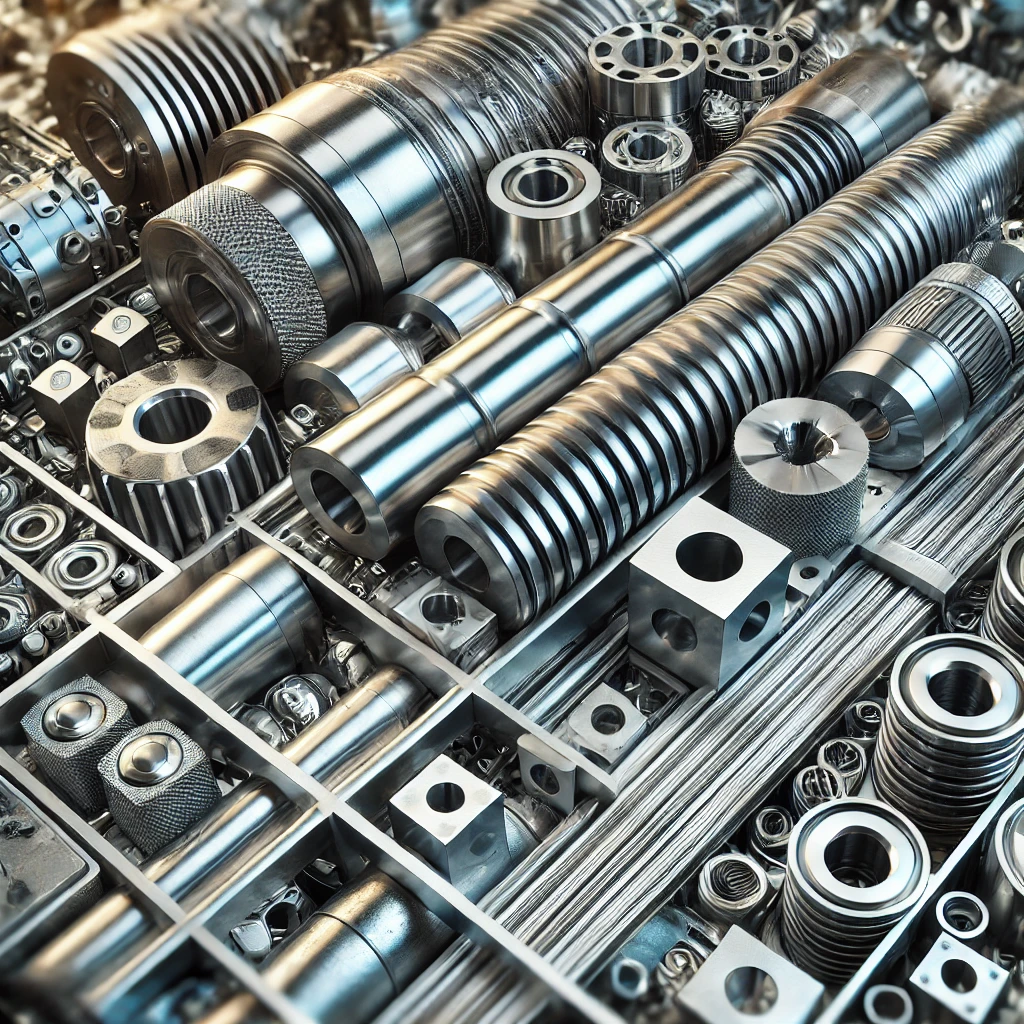

Die Wahl des richtigen Werkzeugs ist der erste Schritt, um Hochleistungslegierungen erfolgreich zu zerspanen. Dabei spielt die Härte und Wärmebeständigkeit des Schneidmaterials eine entscheidende Rolle. Für die Bearbeitung von Hochleistungslegierungen wie Titan oder Inconel empfiehlt es sich, Werkzeuge aus Hartmetall oder Cermet zu verwenden. Diese Materialien bieten eine hohe Härte und Temperaturbeständigkeit, wodurch sie den extremen Bedingungen bei der Zerspanung standhalten können.

Neben der Materialwahl des Schneidwerkzeugs ist auch die Geometrie entscheidend. Werkzeuge mit positiven Spanwinkeln und speziellen Beschichtungen wie TiAlN (Titanaluminiumnitrid) oder Diamantbeschichtungen können den Verschleiß weiter reduzieren. Die Beschichtungen wirken als Barriere gegen Wärme und Reibung, wodurch die Lebensdauer des Werkzeugs erheblich verlängert wird. Profilbiegemaschinen können ebenfalls von speziell angepassten Werkzeugen profitieren, wenn es um die Bearbeitung hochfester Materialien geht. In vielen Fällen kann die Kombination aus einer widerstandsfähigen Werkzeugbeschichtung und einer optimierten Werkzeuggeometrie den Unterschied zwischen einem erfolgreichen und einem fehlerhaften Bearbeitungsprozess ausmachen. Es ist unerlässlich, dass man bei der Bearbeitung von Hochleistungslegierungen keine Kompromisse bei der Werkzeugqualität eingeht, da dies direkt die Effizienz und Präzision der Zerspanung beeinflusst.

Kühlstrategien optimieren: Wie man die Wärmeentwicklung bei der Zerspanung effektiv kontrolliert

Die Wärmeentwicklung ist einer der Hauptfaktoren, der beim Zerspanen von Hochleistungslegierungen zu Werkzeugverschleiß führt. Daher muss man besondere Sorgfalt walten lassen, wenn es um die Wahl der Kühlstrategie geht. Eine effektive Kühlung verhindert nicht nur Überhitzung, sondern verbessert auch die Spanabfuhr und reduziert die Reibung zwischen Werkzeug und Werkstück. Man kann verschiedene Kühlmethoden in Betracht ziehen, um die Effizienz zu maximieren.

Eine gängige Methode ist die Hochdruckkühlung, bei der Kühlmittel mit hohem Druck direkt in die Schneidzone geleitet wird. Diese Methode kühlt nicht nur effektiv, sondern spült auch die Späne schnell aus der Bearbeitungszone, was den Verschleiß des Werkzeugs verringert. Zudem kann man Minimalmengenschmierung (MMS) einsetzen, bei der eine geringe Menge an Schmierstoff auf die Schneidfläche aufgebracht wird. Diese Technik ist besonders effektiv bei der Bearbeitung von Hochleistungslegierungen, da sie die Reibung erheblich reduziert, ohne das Werkstück zu überfluten. Profilbiegemaschinen, die in der Metallverarbeitung eingesetzt werden, können durch den Einsatz von optimierten Kühlstrategien ebenfalls eine längere Lebensdauer der Werkzeuge erreichen. Es ist wichtig, die richtige Balance zwischen Kühlleistung und Wirtschaftlichkeit zu finden, um sowohl die Werkzeuglebensdauer zu maximieren als auch die Produktionskosten im Griff zu behalten.

Bearbeitungsparameter anpassen: Wie man Drehzahl, Vorschub und Schnittgeschwindigkeit optimal einstellt

Die korrekte Einstellung der Bearbeitungsparameter ist entscheidend, um den Verschleiß von Werkzeugen beim Zerspanen von Hochleistungslegierungen zu minimieren. Man muss die Drehzahl, den Vorschub und die Schnittgeschwindigkeit so anpassen, dass sie den spezifischen Anforderungen des Materials gerecht werden. Eine zu hohe Drehzahl oder Schnittgeschwindigkeit kann zu übermäßiger Hitzeentwicklung führen, was wiederum den Verschleiß beschleunigt.

Ein guter Ansatz besteht darin, die Drehzahl zu reduzieren und gleichzeitig den Vorschub zu erhöhen. Dadurch kann man den Kontakt zwischen Werkzeug und Werkstück verringern und die Wärmeentwicklung besser kontrollieren. Bei der Bearbeitung besonders harter Legierungen sollte man auch in Erwägung ziehen, mit unterbrochenem Schnitt zu arbeiten. Dieser Ansatz reduziert die kontinuierliche Hitzeeinwirkung auf das Werkzeug, was dessen Lebensdauer verlängern kann.

Ein weiterer wichtiger Punkt ist die Überwachung der Schnittkräfte. Durch den Einsatz moderner Maschinenüberwachungssysteme kann man die Schnittkräfte in Echtzeit überwachen und gegebenenfalls Anpassungen vornehmen. Dies stellt sicher, dass die Parameter stets optimal eingestellt sind, um den Werkzeugverschleiß zu minimieren und gleichzeitig die Produktivität aufrechtzuerhalten.

Oberflächenbehandlung und Beschichtungen: Wie man Werkzeugverschleiß durch moderne Technologien reduziert

Eine weitere effektive Methode, um den Verschleiß von Werkzeugen bei der Zerspanung von Hochleistungslegierungen zu minimieren, ist der Einsatz von Oberflächenbehandlungen und speziellen Beschichtungen. Diese Technologien können die Lebensdauer von Werkzeugen erheblich verlängern, indem sie die Reibung reduzieren und eine Barriere gegen hohe Temperaturen und chemische Angriffe bieten.

Beschichtungen wie Titannitrid (TiN), Aluminiumoxid (Al2O3) oder die bereits erwähnte TiAlN-Beschichtung sind besonders geeignet, um die Härte und Verschleißfestigkeit von Schneidwerkzeugen zu erhöhen. Diese Schichten wirken als Schutzschild gegen die extremen Bedingungen, die beim Zerspanen von Hochleistungslegierungen entstehen. Man kann auch Mehrschichtbeschichtungen in Betracht ziehen, die die Vorteile verschiedener Materialien kombinieren und so eine noch höhere Leistungsfähigkeit bieten.

Profilbiegemaschinen profitieren ebenfalls von Werkzeugen, die mit diesen modernen Beschichtungen versehen sind, insbesondere wenn es um das Biegen hochfester Metalle geht. Neben den Beschichtungen kann auch die Oberflächenbehandlung des Werkzeugs, wie z.B. eine Politur oder eine Plasma-Nitrierung, die Reibung weiter reduzieren und so den Verschleiß minimieren. Wichtig ist, dass man bei der Wahl der Oberflächenbehandlung und Beschichtung genau die Anforderungen der zu bearbeitenden Legierung berücksichtigt. Nur so kann man sicherstellen, dass das Werkzeug optimal geschützt ist und die bestmögliche Leistung bei der Zerspanung erzielt.